Prozessoptimierung kann für Unternehmen ein echter Game-Changer sein. In dieser Fallstudie zeigen wir dir, wie ein mittelständisches Unternehmen seine Abläufe revolutioniert hat.

Wir bei Emplibot haben die Transformation hautnah miterlebt und teilen die wichtigsten Erkenntnisse mit dir. Du erfährst, welche Herausforderungen das Unternehmen meisterte und welche beeindruckenden Ergebnisse es erzielte.

Wie optimierte ein Mittelständler seine Prozesse?

TechnoGear, ein mittelständischer Hersteller von Präzisionsteilen für die Automobilindustrie, stand vor massiven Herausforderungen. Mit 250 Mitarbeitern und einem Jahresumsatz von 50 Millionen Euro kämpfte das Unternehmen gegen ineffiziente Prozesse, die Produktivität und Kundenzufriedenheit stark beeinträchtigten.

Veraltete Abläufe bremsten das Wachstum

Die Produktionsabläufe bei TechnoGear waren hoffnungslos veraltet. Aufträge brauchten im Durchschnitt 4 Wochen bis zur Fertigstellung – viel zu lang für die schnelllebige Automobilbranche. Manuelle Dateneingaben führten zu einer alarmierenden Fehlerquote von 5% bei der Auftragsbearbeitung. Diese Ineffizienzen mündeten in häufigen Lieferverzögerungen und einer Flut von Kundenreklamationen.

Intransparenz erschwerte strategische Entscheidungen

Ein weiteres gravierendes Problem war die mangelnde Transparenz in der Lieferkette. Dem Management fehlte jeglicher Echtzeit-Überblick über Lagerbestände und Produktionskapazitäten. Die Folge: regelmäßige Fehlplanungen und unnötige Lagerkosten (jährlich rund 500.000 Euro). Diese Intransparenz machte fundierte strategische Entscheidungen praktisch unmöglich.

Kundenzufriedenheit im freien Fall

Die Auswirkungen auf die Kundenzufriedenheit waren dramatisch. Eine interne Umfrage zeigte, dass die Kundenzufriedenheit stark gesunken war. Mehrere Großkunden (die zusammen 30% des Umsatzes ausmachten) drohten bereits mit der Kündigung langjähriger Verträge. TechnoGear stand am Abgrund.

Dringender Handlungsbedarf erkannt

Das Management von TechnoGear erkannte, dass nur eine umfassende Weiterentwicklung des Geschäftsmodells das Unternehmen retten konnte. Der Handlungsdruck war enorm – es mussten schnellstmöglich Lösungen gefunden werden, um das Vertrauen der Kunden zurückzugewinnen und die Produktivität massiv zu steigern.

Die Herausforderungen waren gewaltig, aber TechnoGear war entschlossen, seine Prozesse von Grund auf neu zu gestalten. Wie genau das Unternehmen diese Transformation anging und welche konkreten Maßnahmen es ergriff, erfahrt ihr im nächsten Abschnitt.

Wie TechnoGear seine Prozesse revolutionierte

TechnoGear erkannte, dass nur eine radikale Umgestaltung der Abläufe das Unternehmen retten konnte. Das Management startete ein ambitioniertes Projekt zur Prozessoptimierung, beginnend mit einer schonungslosen Analyse aller Geschäftsprozesse.

Datengetriebene Schwachstellenanalyse

Ein externes Beratungsteam führte eine umfassende Prozessanalyse durch. Dabei kamen moderne Process-Mining-Tools zum Einsatz, die die Daten aus dem ERP-System analysierten und ineffiziente Abläufe aufdeckten. Die Ergebnisse waren ernüchternd: In der Produktion wurden 30% der Zeit mit nicht-wertschöpfenden Tätigkeiten vergeudet.

Die Berater beobachteten zudem die Mitarbeiter bei ihrer täglichen Arbeit und sammelten in Workshops wertvolles Feedback. Es wurde deutlich, dass starre Hierarchien und mangelnde Kommunikation zwischen den Abteilungen Hauptgründe für die Ineffizienzen waren.

Digitalisierung als Schlüssel zum Erfolg

Basierend auf den Analyseergebnissen entwickelte das Projektteam einen Maßnahmenkatalog. TechnoGear investierte 2 Millionen Euro in ein modernes Manufacturing Execution System (MES), das alle Produktionsanlagen vernetzte und Echtzeitdaten zu Auslastung und Durchlaufzeiten lieferte. Durch die neuartige Kombination von Modularisierung, Automatisierung und Vernetzung konnte es der Smart Factory gelingen, die beiden zentralen Herausforderungen zu meistern.

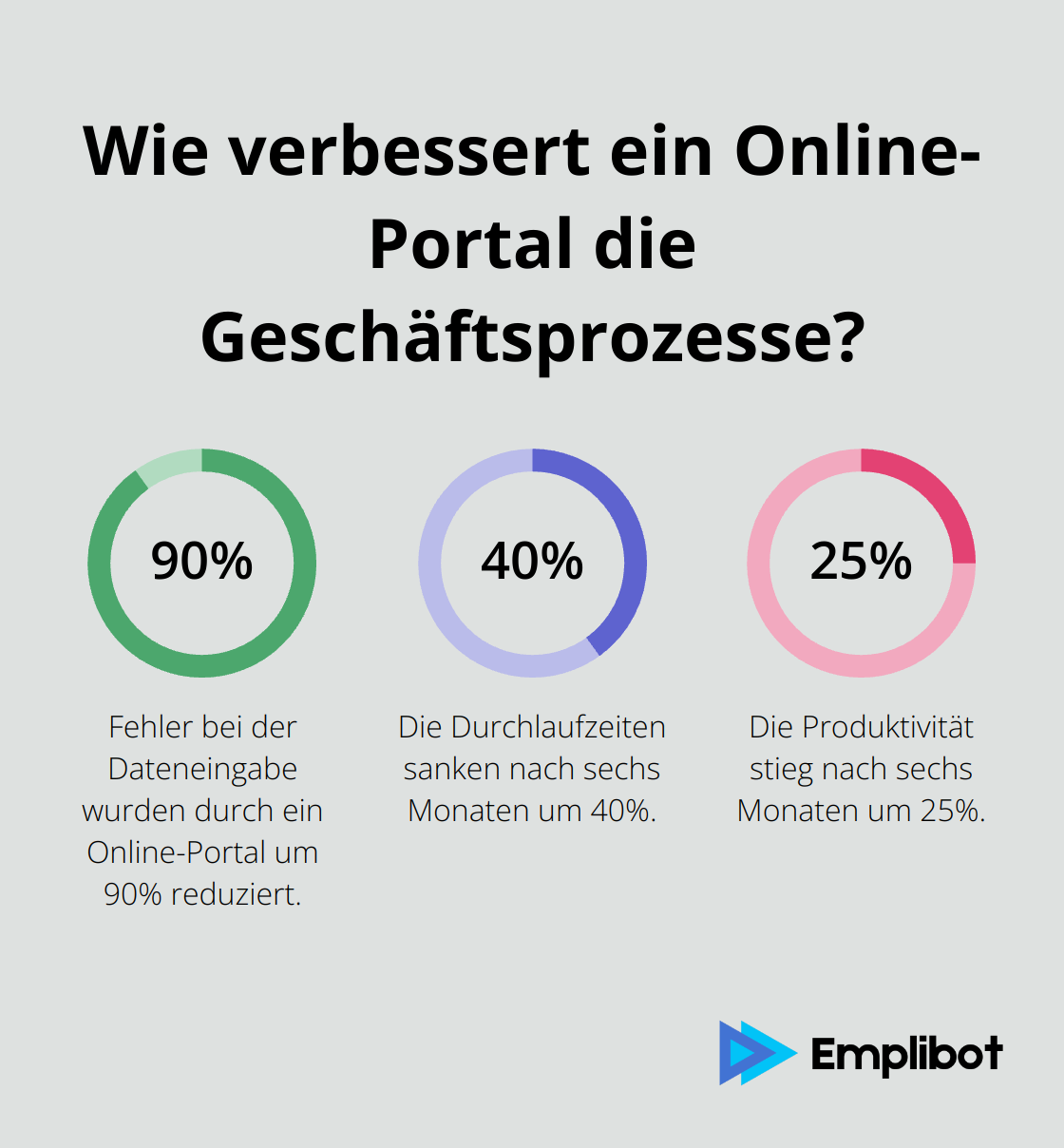

Gleichzeitig ersetzte ein Online-Portal die manuelle Auftragserfassung. Kunden konnten nun ihre Bestellungen direkt im System platzieren, was Fehler bei der Dateneingabe um 90% reduzierte und den gesamten Auftragsprozess erheblich beschleunigte.

Agile Methoden für mehr Flexibilität

TechnoGear führte agile Arbeitsmethoden ein, um flexibler auf Kundenwünsche reagieren zu können. Kleine, cross-funktionale Teams übernahmen die Verantwortung für einzelne Kundenaufträge. Tägliche Stand-up-Meetings verbesserten die Kommunikation und ermöglichten schnelle Problemlösungen.

Die Implementierung dieser Maßnahmen war kein Selbstläufer. Anfangs gab es Widerstände in der Belegschaft (was bei Veränderungsprozessen nicht ungewöhnlich ist). Intensive Schulungen und ein klares Commitment der Führungsebene waren entscheidend für den Erfolg.

Nach sechs Monaten zeigten sich bereits die ersten positiven Effekte: Die Durchlaufzeiten sanken um 40%, die Produktivität stieg um 25%. Diese Zahlen waren vielversprechend, doch reichten sie aus, um TechnoGear wieder auf Erfolgskurs zu bringen? Im nächsten Abschnitt werfen wir einen genaueren Blick auf die konkreten Ergebnisse und langfristigen Auswirkungen der Prozessoptimierung.

Wie wirkte sich die Prozessoptimierung auf TechnoGear aus?

Die Prozessoptimierung bei TechnoGear zeigte beeindruckende Resultate. Innerhalb eines Jahres nach Implementierung der Maßnahmen verzeichnete das Unternehmen signifikante Verbesserungen in allen Kernbereichen.

Drastische Effizienzsteigerung in der Produktion

Die aktuellen Sicherheiten reduzierten sich um etwa 25 Prozent. Bereits erfolgreich umgesetzt wurde das Projekt rund um „smarte Druckluft”. Diese Effizienzsteigerung ermöglichte es dem Unternehmen, flexibler auf Kundenwünsche zu reagieren und Liefertermine zuverlässig einzuhalten.

Die Fehlerquote bei der Auftragsbearbeitung sank von 5% auf unter 0,5%. Das neue Online-Portal für Bestellungen eliminierte fast alle manuellen Eingabefehler. Dadurch reduzierten sich Kundenreklamationen um 80% (ein Wert, der die Erwartungen des Managements weit übertraf).

Positive finanzielle Auswirkungen

Die Prozessoptimierung wirkte sich auch positiv auf die Finanzen aus. Die Lagerkosten sanken um 40%, was jährliche Einsparungen von 200.000 Euro bedeutete. Gleichzeitig stieg der Umsatz um 15% auf 57,5 Millionen Euro. Die Gewinnmarge verbesserte sich von 3% auf 8%.

Diese Zahlen beeindruckten auch potenzielle Investoren. TechnoGear konnte 5 Millionen Euro an frischem Kapital einwerben, um weitere Innovationen voranzutreiben.

Tiefgreifender Kulturwandel

Die Einführung agiler Methoden bewirkte einen tiefgreifenden Kulturwandel. Mitarbeiter fühlten sich stärker eingebunden und motiviert. Die ergonomische Forschung zielt darauf ab, Arbeitsbedingungen so zu gestalten, dass dauerhafte oder jeweils angepasste Verbesserungen erzielt werden können. Die Fluktuation sank von 15% auf 5% pro Jahr.

Das neue Manufacturing Execution System ermöglichte es den Produktionsteams, Probleme frühzeitig zu erkennen und eigenständig zu lösen. Die verbesserte Datentransparenz führte zu fundierteren Entscheidungen auf allen Ebenen.

Investitionen in Weiterbildung

TechnoGear investierte auch in Weiterbildung. Jeder Mitarbeiter erhielt im Durchschnitt 40 Stunden Schulung pro Jahr zu Themen wie Lean Management und digitale Fertigungstechnologien. Dies stärkte die Innovationskraft des Unternehmens nachhaltig.

Steigerung der Kundenzufriedenheit

Die Verbesserungen in Produktion und Lieferkette wirkten sich direkt auf die Kundenzufriedenheit aus. Eine Umfrage unter Großkunden zeigte einen Anstieg der Zufriedenheitswerte um 45%. Mehrere Kunden, die zuvor mit einer Vertragskündigung gedroht hatten, verlängerten ihre Verträge um weitere fünf Jahre.

Abschließende Gedanken

Diese Fallstudie zur Prozessoptimierung bei TechnoGear zeigt eindrucksvoll, wie ein Unternehmen durch gezielte Maßnahmen aus der Krise finden kann. Durch Digitalisierung, agile Methoden und datengetriebenes Vorgehen steigerte der Mittelständler Effizienz und Kundenzufriedenheit massiv. Der ganzheitliche Ansatz (von Analyse über Technologie bis Kulturwandel) war entscheidend für den Erfolg.

Die Erkenntnisse lassen sich auf viele Branchen übertragen. Ineffiziente Prozesse behindern überall das Wachstum, doch systematische Optimierung kann zu signifikanten Verbesserungen führen. Entscheidend ist, Prozessoptimierung als kontinuierlichen Vorgang zu begreifen. Regelmäßige Analysen und Offenheit für neue Technologien bleiben unverzichtbar.

Wer in effiziente Abläufe investiert, schafft die Basis für nachhaltiges Wachstum. Die Rendite zeigt sich in Zahlen, zufriedenen Kunden und motivierten Mitarbeitern. Wenn du deine Online-Präsenz optimieren möchtest, wirf einen Blick auf Emplibot. Mit diesem Tool füllst du deinen Blog automatisch mit SEO-optimierten Artikeln und sparst wertvolle Zeit.